在醫療技術飛速發展的當下,醫療設備的精密度與可靠性成為衡量其性能的關鍵指標。這背后,醫療設備零件加工廠所采用的精密機械加工工藝發揮著決定性作用。精密機械加工工藝憑借其高精度、高穩定性等特性,為制造復雜且精準的醫療設備零部件提供了堅實保障。

醫療設備對精密機械加工工藝的嚴苛要求

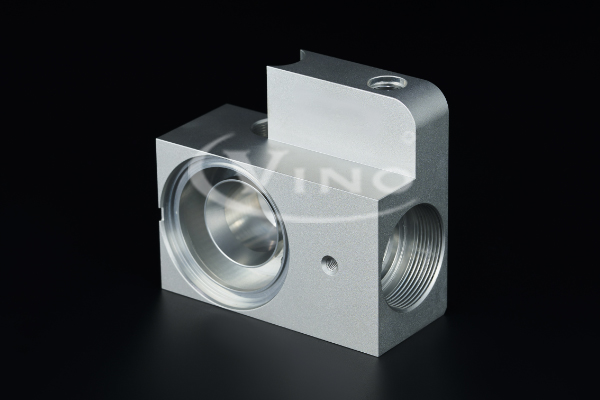

醫療設備種類繁多,從診斷設備到治療器械,無一不對零件的精度有著極高要求。以CT掃描儀的核心零部件為例,其尺寸精度需控制在微米級,形狀精度更是要求達到亞微米級。這是因為精準的零件尺寸與形狀,能確保設備在運行過程中,對人體內部結構進行高分辨率成像,為醫生提供準確的診斷依據。在治療器械方面,如心臟搭橋手術中使用的血管吻合器,其關鍵零件的精度直接關系到手術的成功率與患者的術后恢復情況。微小的尺寸偏差都可能導致器械無法準確操作,影響治療效果。

生物相容性也是醫療設備零件加工不可忽視的重要因素。植入式醫療器械,像人工關節、心臟起搏器等,需長期與人體組織、血液接觸。這就要求所使用的材料不僅要具備良好的機械性能,還必須滿足生物相容性標準。在加工過程中,通過精密的表面處理工藝,使零件表面光滑、無雜質,以降低人體對植入物的排異反應,確保患者的安全與健康。

此外,醫療設備的可靠性與穩定性至關重要。在長期、高強度的使用過程中,設備不能出現故障。因此,醫療設備零件需要具備極高的質量穩定性,這就對精密機械加工工藝的一致性提出了嚴格要求。每一個生產批次的零件,都必須保證尺寸精度、表面質量等關鍵指標的高度一致,以確保設備在不同環境下都能穩定運行。

精密機械加工工藝的關鍵技術

# 超精密切削加工

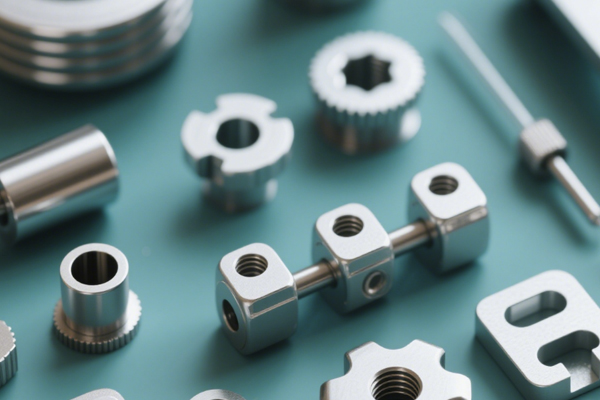

超精密切削加工是實現高精度零件制造的重要手段。在醫療設備零件加工中,常采用單點金剛石切削技術。這種技術利用高硬度的金剛石刀具,在超精密機床上進行切削加工。其切削深度可精確控制在納米級別,能夠加工出表面粗糙度極低的零件。例如,在制造眼科手術用的微型鏡片時,通過超精密切削加工,可使鏡片表面達到光學級別的平整度,確保光線在鏡片中傳播時的高清晰度,為眼科手術的精準實施提供保障。

# 電火花加工

電火花加工對于加工復雜形狀的醫療設備零件具有獨特優勢。它利用放電腐蝕原理,通過電極與工件之間的脈沖放電,將工件材料逐漸蝕除。在加工一些具有細微內孔、異形槽的零件時,傳統的切削加工方法難以實現,而電火花加工則可輕松應對。比如,在制造醫療器械的微小過濾器時,其復雜的內部流道結構通過電火花加工能夠精確成型,滿足設備對流體過濾的特殊要求。

# 激光加工

激光加工以其高能量密度、非接觸式加工的特點,在醫療設備零件加工領域得到廣泛應用。激光切割可實現對各種材料的高精度切割,切割邊緣質量高、熱影響區小。在加工醫用不銹鋼薄板零件時,激光切割能夠快速、準確地切割出復雜的輪廓形狀,且不會對材料的性能造成明顯影響。激光焊接也是醫療設備制造中的關鍵技術,可用于連接微小零件,焊縫強度高、密封性好,特別適用于對氣密性要求嚴格的醫療設備部件,如注射器、輸液泵等的制造。

# 微機電系統(MEMS)加工技術

MEMS加工技術是制造微小尺寸、高性能醫療設備零件的前沿技術。它融合了微電子技術與微機械加工技術,能夠在微小的芯片上制造出復雜的機械結構。在制造微型傳感器、微流體芯片等醫療設備零件時,MEMS加工技術發揮著重要作用。例如,血糖監測儀中的微傳感器,通過MEMS加工技術制造而成,具有體積小、靈敏度高、響應速度快等優點,能夠準確檢測人體血液中的葡萄糖含量,為糖尿病患者的日常監測提供便利。

精密機械加工工藝的質量控制與保障

在醫療設備零件加工廠,質量控制貫穿于整個精密機械加工過程。從原材料的采購開始,就進行嚴格的質量把關。對于金屬材料,如常用的不銹鋼、鈦合金等,要對其化學成分、物理性能進行全面檢測,確保材料符合醫療行業標準。每一批次的原材料都需附帶詳細的質量證明文件,并建立完善的材料追溯體系,以便在后續加工過程中出現問題時,能夠快速溯源。

在加工過程中,采用先進的檢測設備與技術對零件進行實時監測。三坐標測量儀是常用的尺寸精度檢測設備,它能夠對零件的三維尺寸進行精確測量,確保零件的尺寸公差控制在設計要求范圍內。對于表面質量的檢測,利用顯微鏡、輪廓儀等設備,對零件表面的粗糙度、微觀缺陷等進行檢查。同時,通過建立統計過程控制(SPC)系統,對加工過程中的關鍵參數進行實時監控與分析,一旦發現參數出現異常波動,及時調整加工工藝,確保加工過程的穩定性與產品質量的一致性。

此外,建立完善的質量管理體系也是保障精密機械加工工藝質量的關鍵。醫療設備零件加工廠需遵循國際通行的質量管理標準,如ISO 13485醫療器械質量管理體系。從工藝設計、生產操作到產品檢驗、售后服務,每一個環節都制定詳細的質量控制流程與標準,明確各部門與人員的職責,確保整個生產過程的規范化、標準化,從而生產出高質量的醫療設備零件,為醫療設備的可靠性與安全性提供有力支撐。