在精密機械加工領域,材料特性是決定加工精度與效率的核心變量。金屬、陶瓷、復合材料因分子結構、物理性能的顯著差異,形成了截然不同的加工 “戰場”,唯有針對性制定工藝方案,才能攻克高精度制造的難關。

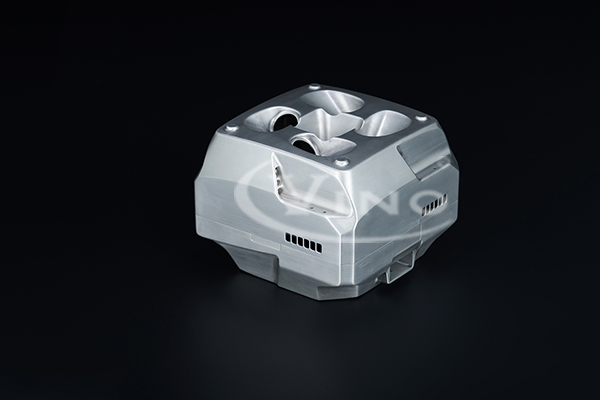

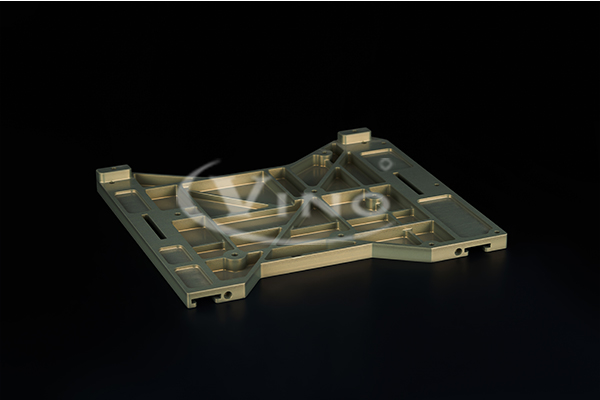

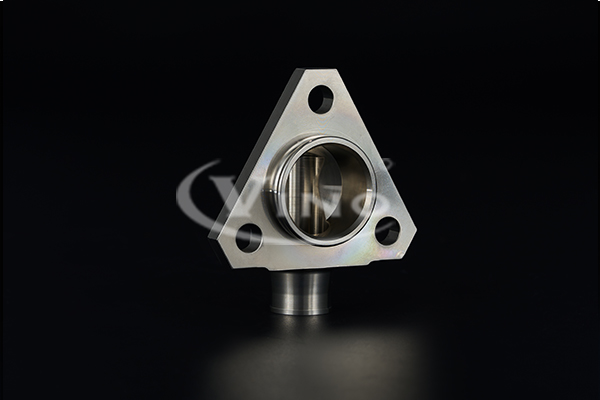

金屬作為傳統且應用最廣的加工材質,其延展性、導熱性優勢明顯,但不同合金的硬度差異給工藝適配帶來挑戰。對于鋁合金、銅合金等軟質金屬,高速銑削是主流選擇 —— 采用硬質合金刀具,以 3000-6000r/min 的轉速搭配微量切削液,既能減少材料黏刀現象,又能實現 Ra0.8μm 以下的表面粗糙度。而針對不銹鋼、鈦合金等高強度金屬,需切換至低速重載模式,選用超細晶粒硬質合金或 CBN(立方氮化硼)刀具,通過優化切削路徑減少刀具磨損,例如加工航空航天用鈦合金構件時,常采用 “分層切削 + 冷卻油霧” 工藝,平衡加工效率與表面質量。此外,金屬加工后易因應力集中產生變形,需在工藝中加入去應力退火環節,通常在粗加工后進行 500-600℃的低溫保溫處理,確保后續精加工精度穩定。

陶瓷材質的加工則面臨 “硬而脆” 的核心難題。氧化鋁、氧化鋯等結構陶瓷硬度可達 HRC65 以上,傳統切削刀具難以應對,因此電火花加工(EDM)與激光加工成為關鍵技術。電火花加工通過電極與陶瓷間的脈沖放電蝕除材料,需控制放電能量密度在 10-20J/cm2,避免陶瓷因局部高溫碎裂;而激光加工適用于復雜異形結構,采用波長 1064nm 的光纖激光,配合 500-1000mm/min 的進給速度,可實現高精度打孔與切割。但陶瓷加工后易產生微裂紋,需通過后續拋光工藝修復 —— 先用金剛石砂輪粗拋,再用金剛石微粉進行化學機械拋光(CMP),使表面粗糙度降至 Ra0.02μm,滿足半導體封裝等高精度場景需求。

復合材料的加工復雜度源于其 “多相異質” 特性,以碳纖維增強復合材料(CFRP)為例,纖維的高強度與樹脂基體的低耐熱性形成矛盾。傳統銑削易導致纖維劈裂、樹脂燒焦,因此需采用專用刀具 —— 帶螺旋槽的金剛石涂層銑刀,以 1500-2500r/min 的轉速、50-100mm/min 的進給速度進行加工,同時通過高壓冷風冷卻(避免切削液侵蝕樹脂),減少加工缺陷。對于玻璃纖維增強復合材料(GFRP),因纖維硬度較低,可選用 carbide(硬質合金)刀具,但需控制切削深度在 0.1-0.3mm,防止材料分層。此外,復合材料加工后的邊緣易出現毛刺,需搭配超聲波振動去毛刺工藝,通過 20-40kHz 的高頻振動去除殘留纖維,保證構件裝配精度。

不同材質的加工 “攻堅戰” 中,工藝適配的核心在于 “量材定制”。金屬加工需圍繞硬度與導熱性優化切削參數,陶瓷加工依賴特種能量加工技術突破硬度限制,復合材料加工則需平衡各相材料的性能差異。未來,隨著智能傳感與自適應控制技術的融入,精密機械加工將實現 “實時調整工藝參數”,進一步攻克多材質復合構件的加工難題,為高端裝備制造提供更堅實的技術支撐。