在精密機械加工領域,零件的尺寸精度、表面光潔度固然重要,但決定其使用壽命與核心性能的,往往是背后的“隱形推手”——熱處理工藝。從航空航天的渦輪葉片到醫療器械的手術器械,從高端汽車的發動機曲軸到電子設備的微型軸承,每一件高精度零件的誕生,都離不開熱處理工藝的精準賦能。它通過對金屬材料進行加熱、保溫、冷卻的可控操作,改變材料內部的顯微組織,從而賦予零件強度、硬度、韌性等關鍵力學性能,是連接原材料與合格產品的核心橋梁。

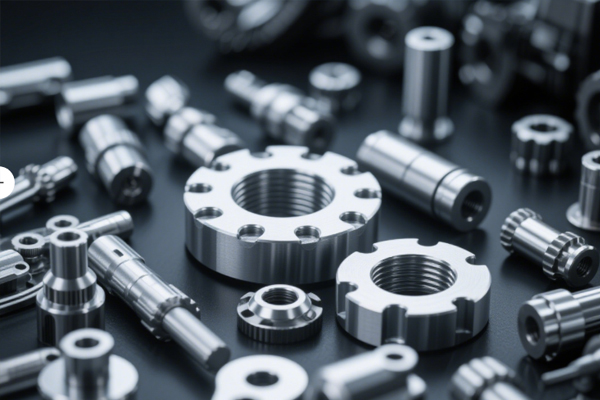

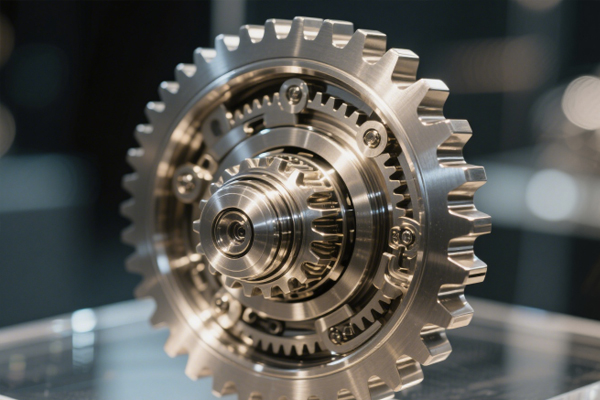

熱處理工藝的核心價值,在于實現“材盡其用”的性能定制。精密機械零件的工況差異極大:航空發動機零件需在高溫高壓下保持穩定,要求兼具高強度與抗蠕變性能;醫療器械零件需頻繁接觸人體組織,既要有足夠硬度防磨損,又需良好韌性防脆裂;電子設備微型零件則追求輕量化與高精度,對熱處理后的尺寸穩定性要求近乎苛刻。熱處理工藝通過調整工藝參數,可精準調控材料性能:淬火+回火工藝能顯著提升鋼件的硬度與強度,適用于刀具、模具等易磨損零件;退火工藝可消除材料內應力,降低硬度,為后續精密切削加工“鋪路”;滲碳、滲氮等化學熱處理則能在零件表面形成硬化層,同時保留內部韌性,完美適配齒輪、軸承等“外硬內韌”的使用需求。

不同的精密加工場景,對應著差異化的熱處理方案,工藝選擇的精準度直接決定零件質量。對于要求極高尺寸精度的精密絲杠,需采用“調質+時效處理”組合工藝:先通過調質處理(淬火+高溫回火)獲得均勻的索氏體組織,奠定良好的綜合力學性能;再經過多次時效處理,逐步釋放材料內部應力,防止零件在長期使用中出現尺寸變形。而對于微型電子連接器的接觸針,由于尺寸微小(直徑常小于1mm),傳統熱處理易導致變形,因此多采用“真空光亮熱處理”技術,在真空環境下完成加熱與冷卻,既避免了氧化脫碳,又能精準控制溫度場,確保零件硬度均勻且尺寸穩定。在航空航天領域的鈦合金零件加工中,“β熱處理”是關鍵技術,通過將鈦合金加熱至β相區保溫,再快速冷卻,可細化晶粒,提升材料的高溫強度與疲勞壽命,滿足極端工況需求。

熱處理工藝的成功實施,依賴于對“溫度、時間、介質”三大核心要素的精準把控。溫度控制是基礎,不同材料的臨界點差異顯著,例如45號鋼的Ac3臨界點約為830℃,若淬火加熱溫度低于此值,將無法實現完全奧氏體化,導致硬度不足;若溫度過高,則會使晶粒粗大,零件韌性下降。時間把控需兼顧“保溫充分”與“效率平衡”,保溫時間過短,材料內部組織轉變不徹底;過長則會增加能耗與氧化風險,尤其對于精密零件,需通過多次試驗確定最優保溫時長。冷卻介質的選擇直接影響相變過程,水、油、鹽浴、氣體等冷卻介質的冷卻速度依次降低,例如淬火時用水冷卻速度快,適用于追求高硬度的碳鋼零件;而合金鋼則常用油冷卻,避免因冷卻過快產生裂紋。

值得注意的是,熱處理工藝并非孤立存在,它與前期的毛坯鍛造、中期的切削加工、后期的表面處理形成緊密的“工藝鏈”。例如,在精密齒輪加工中,熱處理需安排在粗加工與精加工之間,即“齒形粗加工—滲碳淬火—精磨齒形”的流程:粗加工后進行熱處理,可通過后續精磨消除熱處理帶來的微小變形;若先精加工再熱處理,零件極易因變形導致尺寸超差。同時,熱處理后的零件性能檢測是質量把控的關鍵環節,除了常規的硬度測試(如洛氏硬度計、維氏硬度計檢測),還需通過金相顯微鏡觀察顯微組織,確保組織符合設計要求;對于關鍵零件,還需進行疲勞試驗、沖擊試驗,驗證其實際使用性能。

隨著精密機械加工向“高精度、高可靠性、輕量化”方向發展,熱處理工藝也在不斷創新升級。真空熱處理、可控氣氛熱處理等技術的普及,有效解決了傳統熱處理的氧化、脫碳問題,提升了零件表面質量;計算機模擬技術的應用,可通過數值模擬預測熱處理過程中的溫度場、應力場分布,提前優化工藝參數,減少試錯成本;激光熱處理、等離子噴涂等表面改性技術的興起,則為零件提供了更精準的局部強化方案,實現“按需強化”。這些技術創新,讓熱處理工藝從“經驗主導”轉向“數據驅動”,進一步釋放了精密機械零件的性能潛力。

從本質上看,精密機械加工的競爭,歸根結底是材料性能與工藝精度的競爭,而熱處理工藝正是這場競爭的核心抓手。它不僅是改變材料性能的“魔術”,更是保障零件可靠性的“基石”。無論是追求極致精度的微型零件,還是應對極端工況的大型構件,只有將熱處理工藝與整體加工流程深度融合,精準把控每一個工藝細節,才能打造出兼具性能與精度的優質產品。在智能制造的浪潮下,熱處理工藝必將迎來更智能化、精準化的發展,為精密機械加工行業注入更強的核心競爭力。